Продукция

Применение покрытий из карбида кремния

Введение в продукцию Преимущества покрытий из карбида кремния Характеристики производительности Устойчивость к высоким температурам: стабильно работает при температурах до 1600 °C. Устойчивость к коррозии: выдерживает воздействие коррозионных сред, включая сильные кислоты и щелочи. Высока...

Описание

маркер

Введение в продукцию

| Преимущества покрытий из карбида кремния | |

| Характеристики производительности | Устойчивость к высоким температурам: стабильно работает при температурах до 1600 °C.

Устойчивость к коррозии: выдерживает воздействие коррозионных сред, включая сильные кислоты и щелочи. Высокая твердость и износостойкость: повышенная прочность компонентов за счет превосходной твердости. Отличная теплопроводность: высокая способность к теплопередаче. |

| Экономические выгоды | Продлите срок службы компонентов, сократите частоту замены и расходы на техническое обслуживание оборудования |

| Практический опыт | Подходит для аэрокосмической, полупроводниковой (например, графитовые диски с SiC-покрытием), механической и других отраслей промышленности. |

Основные преимущества покрытий из карбида кремния

Покрытия из карбида кремния (SiC) с их выдающимися комплексными свойствами стали ключевой технологией обработки поверхностей, позволяющей выдерживать экстремальные условия эксплуатации и продлевать срок службы компонентов. Они значительно повышают стабильность и долговечность компонентов в жестких условиях эксплуатации, сопровождающихся высокими температурами, абразивным износом и коррозией. Их основная ценность проявляется в первую очередь в следующих аспектах:

1. Исключительная твердость и превосходная износостойкость, позволяющие решать проблемы высокого износа: карбид кремния является сверхтвердым материалом (твердость по шкале Мооса 9,2). Покрытия, нанесенные с помощью передовых технологий напыления, достигают твердости поверхности от HV1800 до HV2200, что значительно превосходит традиционные металлические покрытия. Оно эффективно противостоит абразивному износу, эрозии частицами и износу от трения, снижая скорость износа компонентов более чем на 90% и продлевая срок службы в несколько раз. Например, срок службы рабочих колес промышленных центробежных насосов может быть продлен с нескольких месяцев до 2-3 лет после нанесения покрытия, что существенно сокращает время простоя и затраты на техническое обслуживание.

2. Исключительная стабильность при высоких температурах и превосходная теплопроводность, устойчивость к экстремальным температурным условиям: карбид кремния имеет температуру плавления 2700 °C и сохраняет структурную целостность и стабильность характеристик при 1600 °C, демонстрируя высокую стойкость к окислению. Его теплопроводность 120–170 Вт/(м·К) в 2–3 раза превышает теплопроводность традиционных керамических покрытий, что позволяет быстро рассеивать тепло с поверхности, предотвращая локальный перегрев и защищая подложки. Это делает его идеальным выбором для применения в условиях высоких температур, например, в компонентах авиационных двигателей и футеровке промышленных печей.

3. Исключительная химическая стабильность и комплексная защита от коррозии в сложных коррозионных средах:

Карбид кремния обладает исключительной химической инертностью, демонстрируя превосходную стойкость к большинству кислот, щелочей, солей и органических растворителей. Покрытия, нанесенные с помощью таких технологий, как плазменное напыление, достигают чрезвычайной плотности (с минимальной пористостью), эффективно блокируя проникновение коррозионной среды и обеспечивая идеальный физический барьер для металлической подложки. В сложных условиях, таких как химическая переработка и морская техника, срок службы его антикоррозионной защиты значительно превышает срок службы обычных покрытий.

4. Превосходные изоляционные свойства и низкий коэффициент трения расширяют спектр применения в высокотехнологичных областях. Покрытия из карбида кремния обладают выдающимися электроизоляционными характеристиками (объемное удельное сопротивление 10¹⁴–10¹⁶ Ом·см), что делает их пригодными для использования в высоковольтных изолирующих компонентах, сочетая в себе износостойкость и высокую термостойкость. Их низкий коэффициент трения дополнительно снижает сопротивление трению и потери энергии в прецизионных механических движущихся частях, повышая плавность работы и энергоэффективность.

5. Высокая прочность сцепления и плотная структура создают основу для надежной защиты. Передовые технологии напыления обеспечивают прочное механическое сцепление и частичное металлургическое сцепление между покрытием и подложкой, обеспечивая высокую прочность сцепления. Одновременно с этим покрытие обладает чрезвычайно низкой пористостью и плотной структурой, что в корне гарантирует долгосрочную и надежную защиту.

Значительные экономические выгоды, позволяющие предприятиям сократить расходы и повысить эффективность: нанесение покрытий из карбида кремния на критически важные компоненты сродни надеванию прочной «алмазной брони». Увеличивая срок службы в несколько раз или даже в десять раз, оно существенно сокращает производственные потери и расходы на техническое обслуживание, связанные с частыми простоями и заменой компонентов, обеспечивая предприятиям значительную долгосрочную окупаемость инвестиций.

Конкретные преимущества и области применения для различных металлических компонентов

1. Для компонентов из стали/углеродистой стали (например, ролики, поршневые штоки, гидравлические штоки)

Преимущества: Стальные компоненты обладают низкой твердостью, подвержены износу и коррозии. Используя высокотемпературные плавильные свойства плазменной напыления, на их поверхности можно сформировать плотное и прочное покрытие из карбида кремния. Эта «алмазная броня» выдерживает интенсивное трение и высокие температуры процессов прокатки, одновременно защищая гидравлические штанги от царапин и коррозии в жестких условиях эксплуатации.

Применение: Широко используется в металлургических валках, гидравлических опорах, компонентах морских платформ, значительно продлевая интервалы между техническим обслуживанием и срок службы.

2. Для компонентов из алюминиевых/магниевых сплавов (например, конструкционных деталей для авиакосмической промышленности, легких компонентов для автомобилестроения)

Преимущество: Алюминиевые и магниевые сплавы имеют небольшой вес, но, как правило, отличаются низкой твердостью и плохой износостойкостью. Нанесение покрытий из карбида кремния на критические участки трения обеспечивает износостойкость, сопоставимую с высокопрочной сталью, без значительного увеличения веса, а также устраняет их склонность к коррозии.

Применение: Используется в компонентах авиационных двигателей, автомобильных поршнях и лопастях турбокомпрессоров для достижения оптимального баланса между легкой конструкцией и высокой производительностью.

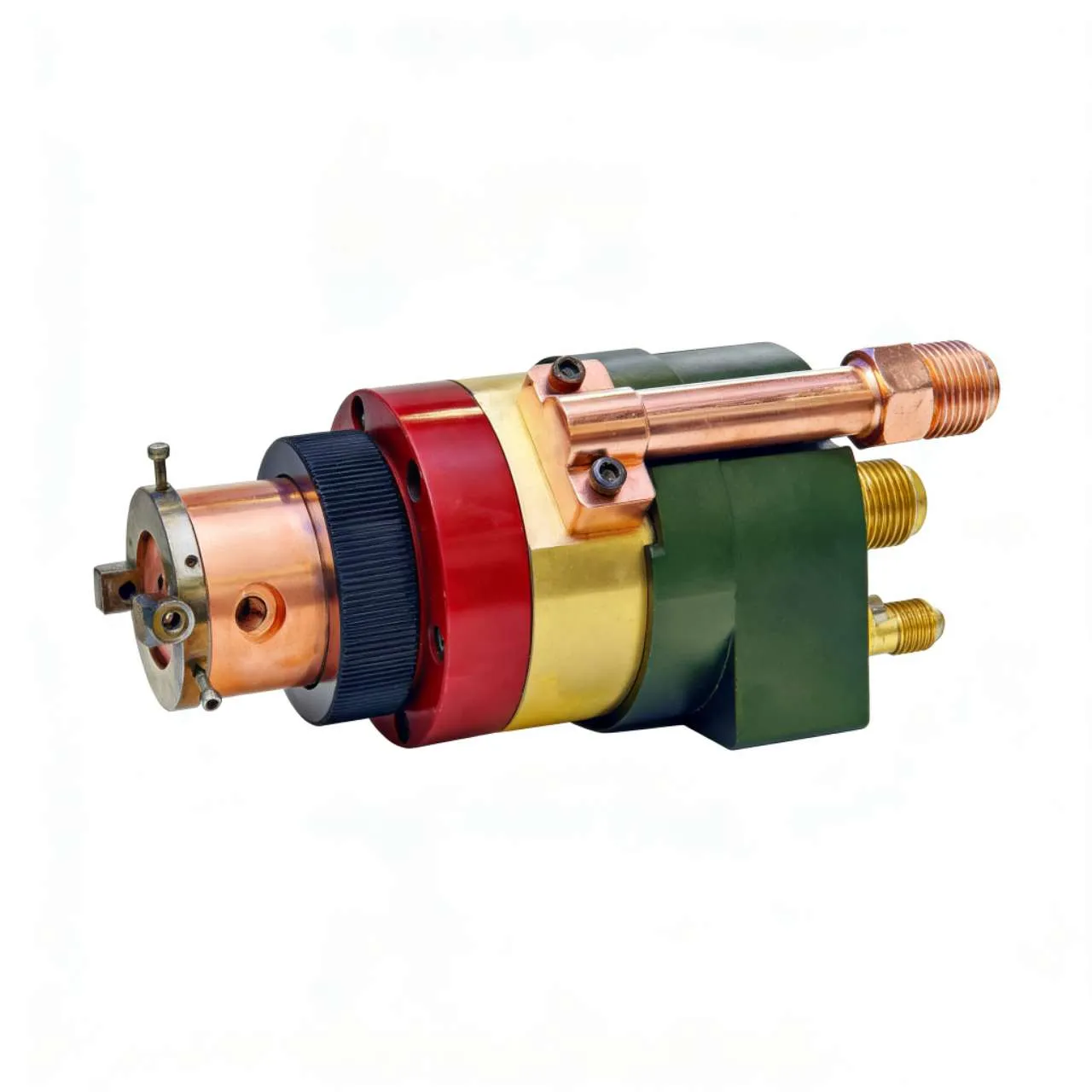

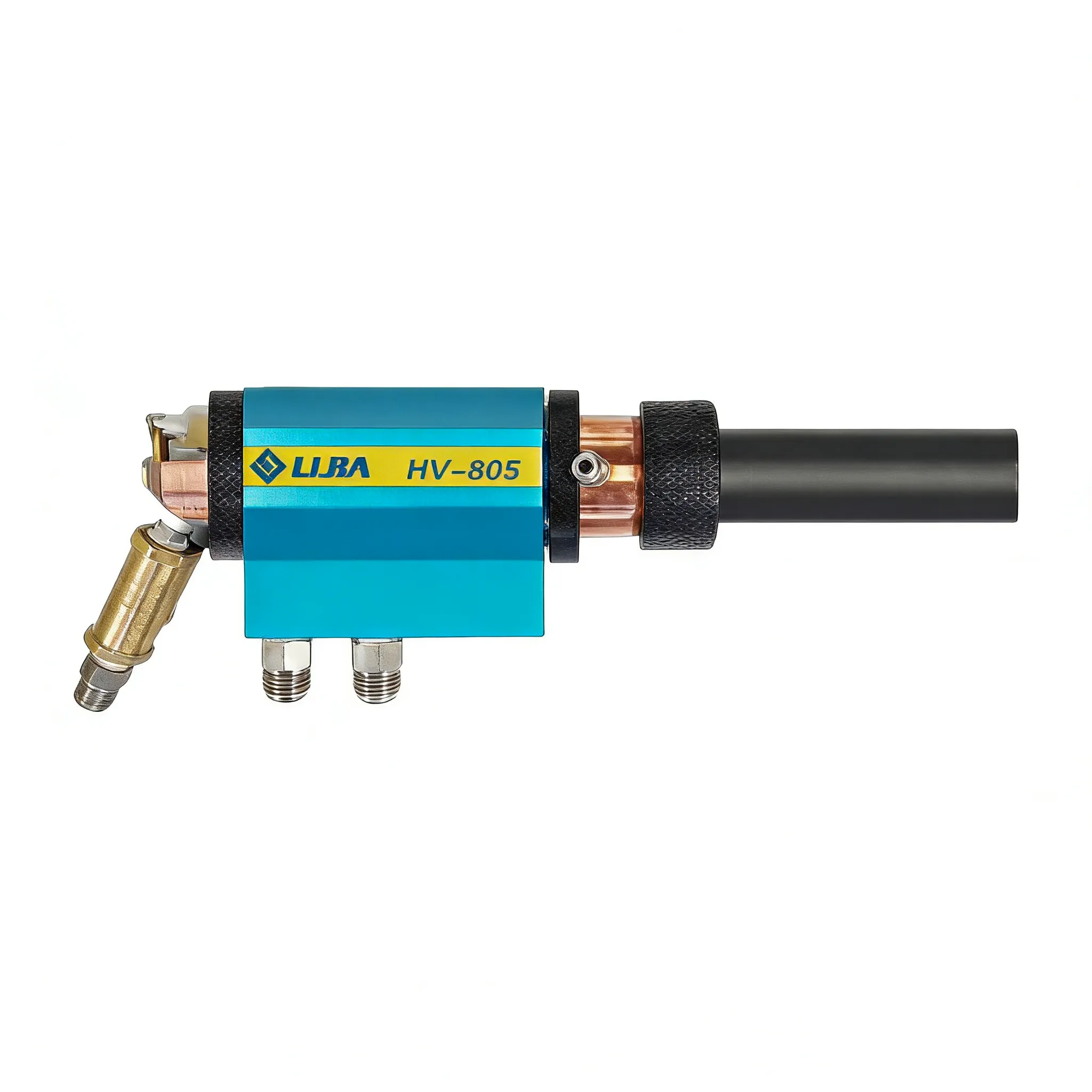

3. Для компонентов из меди и медных сплавов (например, тиглей для плавки, головок электродов)

Преимущества: Медь обладает отличной тепло- и электропроводностью, но страдает от мягкости, подверженности износу и окислению при повышенных температурах. Нанесение покрытия из карбида кремния защищает медную подложку от эрозии и окисления при высоких температурах, обеспечивая долгосрочную стабильность теплопроводности и значительно повышая стойкость к эрозии.

Применение: в основном используется в качестве защитного покрытия для графитовых/медных тиглей в полупроводниковой промышленности и электродов для контактной сварки, улучшая стабильность производства и выход продукции.

4. Для компонентов из титановых сплавов (например, крепежных деталей для авиакосмической промышленности, медицинских имплантатов)

Преимущества: Титановые сплавы обладают высокой прочностью и коррозионной стойкостью, но при этом имеют низкую износостойкость и подвержены износу от трения в определенных условиях. Покрытия из карбида кремния эффективно изолируют пары трения, решая проблемы износа титана. Кроме того, их биосовместимость открывает возможности для применения в медицинской области.

Применение: Используются на лопастях компрессоров авиационных двигателей и поверхностях трения искусственных суставов для обеспечения надежности и безопасности критически важных компонентов.

5. Помимо предоставления услуг по нанесению высококачественных покрытий из карбида кремния, Чжэнчжоу Лицзя отличается следующими техническими и сервисными преимуществами:

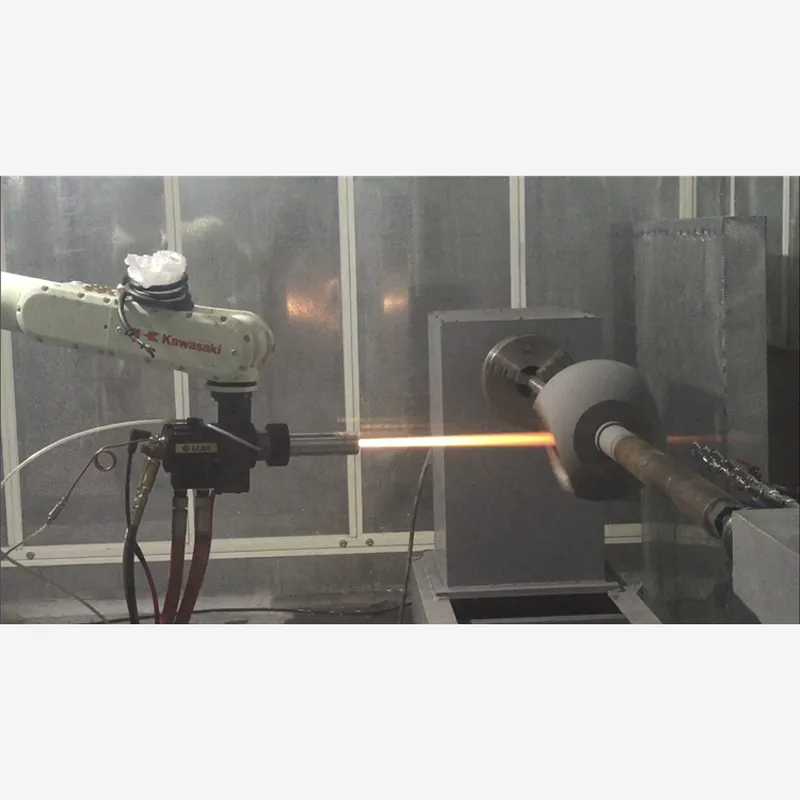

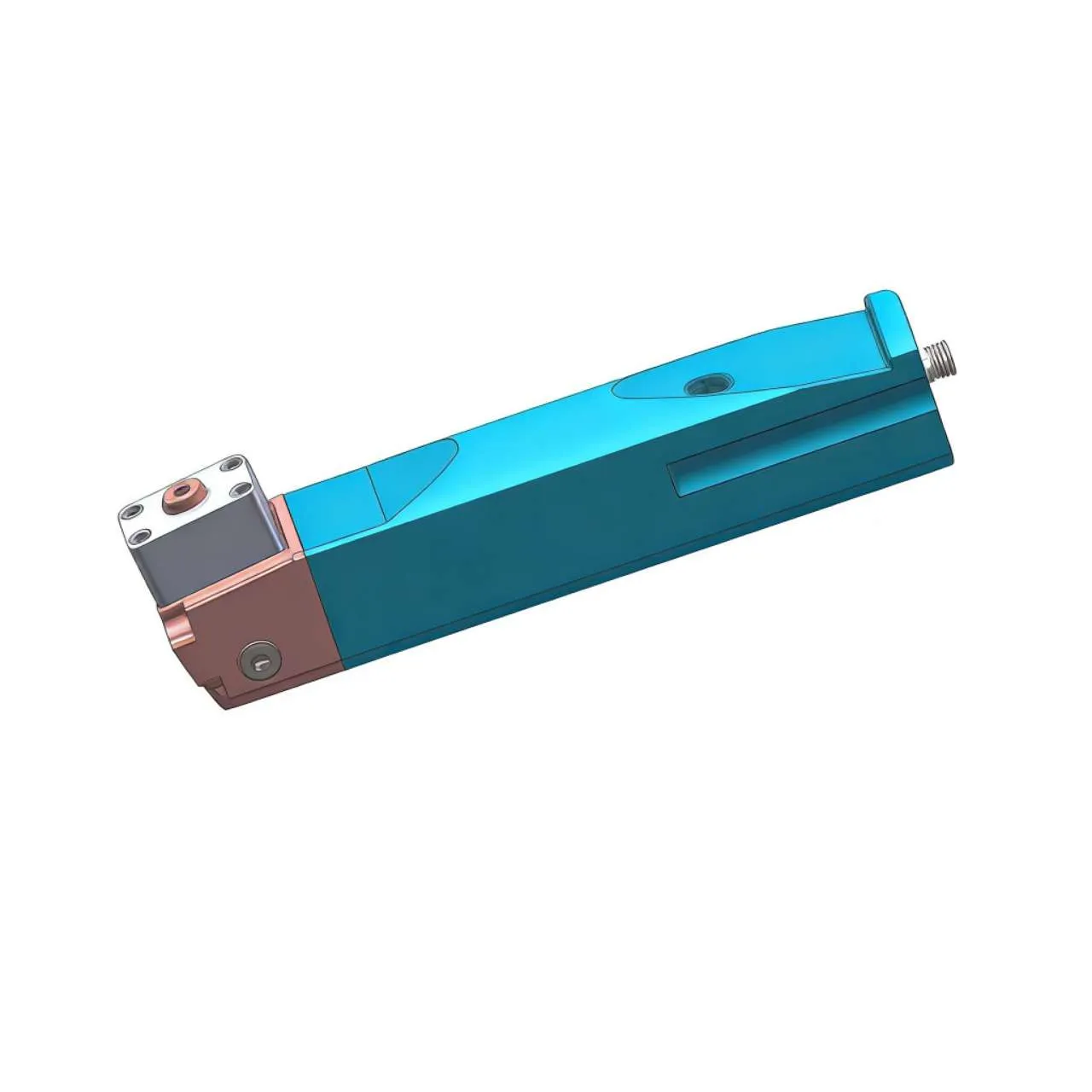

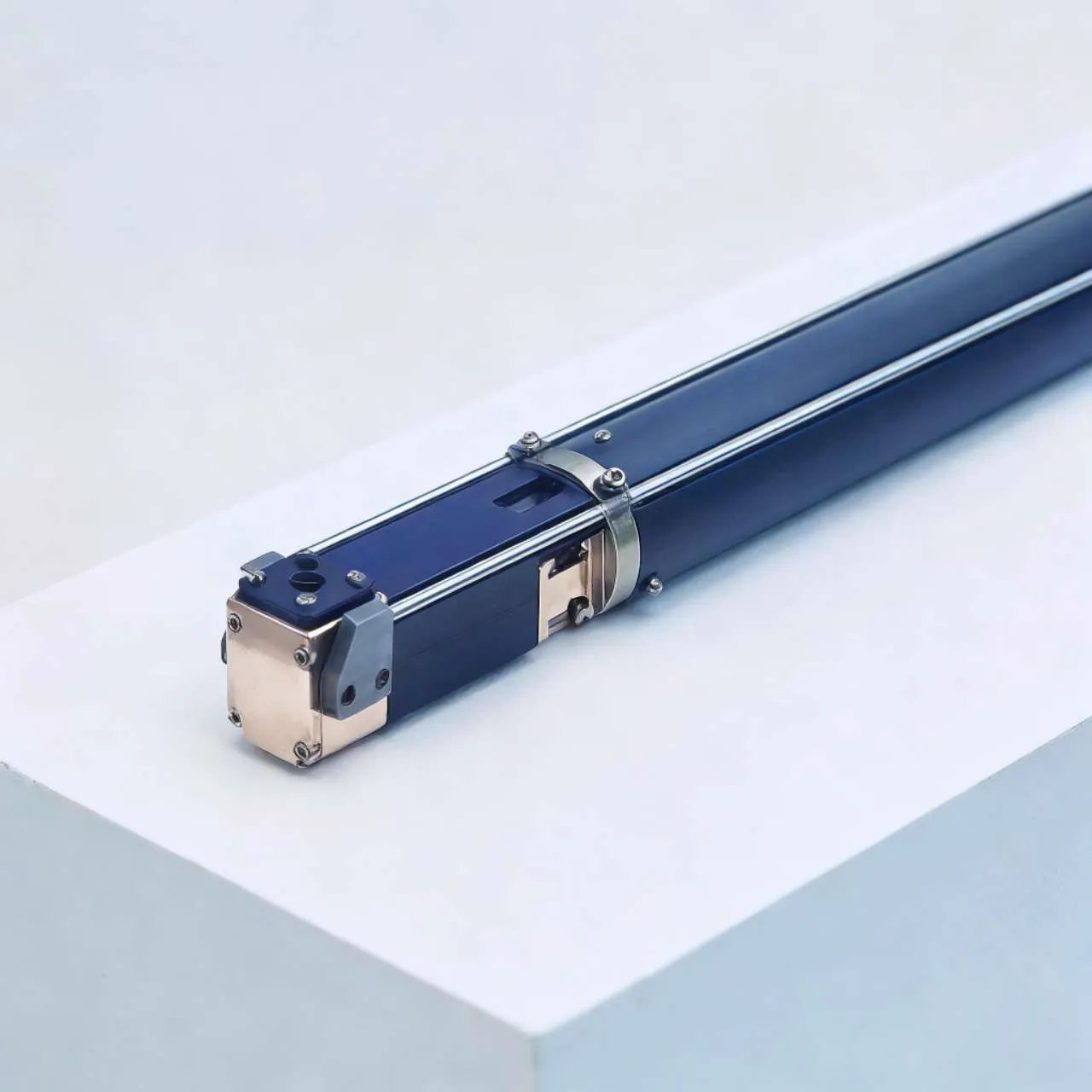

1. Передовые технологии напыления: специализируясь на плазменном и сверхзвуковом газопламенном напылении, Чжэнчжоу Лицзя обладает независимыми возможностями в области НИОКР и производства такого оборудования. Ее запатентованные системы сверхзвукового газопламенного и плазменного напыления в настоящее время широко используются в отрасли. Качество покрытий соответствует или превосходит международные стандарты, что заслужило постоянную признательность отечественных и зарубежных клиентов.

2. Обширный опыт применения в промышленности: Лицзя успешно применяет эти передовые технологии нанесения покрытий в различных секторах, включая аэрокосмическую промышленность, производство полупроводников, металлургию и бумажное производство. Будь то обеспечение тепловой защиты высокотемпературных компонентов с помощью плазменной напыления или придание исключительной износостойкости критически важным движущимся частям с помощью сверхзвукового напыления, мы обладаем проверенной репутацией в различных областях применения, таких как различные ролики, гидравлические стойки и компоненты авиационных двигателей.

Одновременно Чжэнчжоу Лицзя предоставляет различные услуги по нанесению покрытий и механической обработке. Оснащенная токарными, фрезерными, сверлильными и шлифовальными станками, компания регулярно выполняет нанесение покрытий из карбида вольфрама, нержавеющей стали, шаровых клапанов, колес для волочения проволоки, поршневых штоков, рабочих колес, роликов, а также антикоррозионную обработку. Компания располагает несколькими многофункциональными камерами для напыления, оснащенными различными роботизированными манипуляторами и полным набором инструментов, что обеспечивает превосходное качество покрытия.

3. Удобные услуги на месте: для громоздких компонентов оборудования, которые трудно демонтировать (таких как большие сушильные цилиндры для производства бумаги), Лицзя может предоставить услуги по напылению на месте. Это избавляет от необходимости в трудоемких процессах демонтажа, сборки и транспортировки, что эффективно снижает затраты на простои и повышает эффективность технического обслуживания.